BMW 316i, 318i, 318is, 318td, 318tds, 320i, 325i, 325tds (1990-1998) Руководство по ремонту

- Четырехцилиндровые бензиновые двигатели

- Шестицилиндровые бензиновые двигатели

- Дизельный двигатель

- Сцепление

- Коробка передач марки ZF

- Коробка передач марки Getrag

- Автоматическая трансмиссия марки ZF

- Автоматическая трансмиссия марки GM

- Карданная передача, задний мост и привод задних колес

- Передняя подвеска

- Задняя подвеска

- Рулевое управление

- Тормозная система

- Электрооборудование

- Кузов

- Общие сведения

- Приложения

Настоящее руководство является пособием по техническому обслуживанию и ремонту автомобилей BMW моделей «316i» и «318i» с четырехцилиндровыми бензиновыми двигателями, «320i» и «325i» с шестицилиндровыми бензиновыми двигателями, «318tds» с четырехцилиндровым дизелем. «325td» и «325tds» с шестицилиндровым дизелем с кузовами типа седан, купе, универсал выпуска с 1990 г.

Руководство предназначается для работников центров и станций технического обслуживания и ремонтных мастерских, а также для технически подготовленных автомобилистов. Поэтому в отдельных случаях устройство агрегатов, механизмов и систем изложено без излишней детализации, а порядок технического обслуживания и ремонта легко становится понятным при чтении текста или изучении рисунков.

В руководстве приводятся детальные технические характеристики всех агрегатов, механизмов и систем автомобиля и даются рекомендации по выполнению работ по техническому обслуживанию и ремонту. В приложении I изложены рекомендации по эксплуатации и техническому обслуживанию автомобиля, а в приложении II дается таблица соответствия горюче-смазочных материалов отечественного производства с зарубежными аналогами.

В руководстве отражена конструкция автомобилей в базовом варианте. Поэтому в зависимости от модификации и года выпуска автомобиля конструкция отдельных узлов и агрегатов, а также конструкция и расположение некоторых элементов электрооборудования могут отличаться от описанных в руководстве.

ПАСПОРТНЫЕ ДАННЫЕ

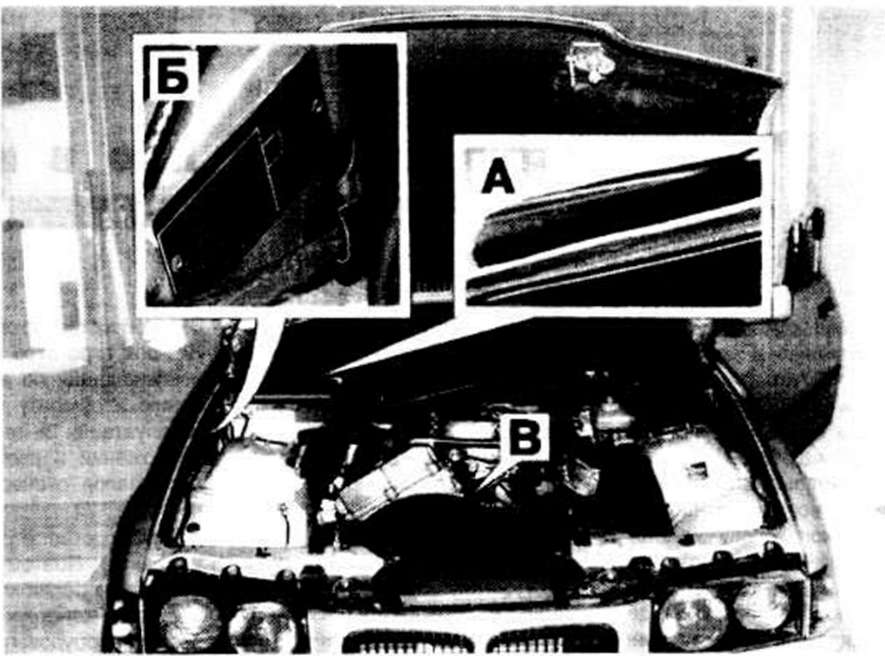

ЗАВОДСКАЯ ТАБЛИЧКА (Б)

Заводская табличка крепится к внутренней панели правого переднего крыла за верхним креплением стойки подвески На ней указаны название фирмы-изготовителя автомобиля номер серии, полная масса, полная транспортная масса, максимальная нагрузка на переднюю и заднюю оси.

НОМЕР ШАССИ (А)

Номер шасси выбит на панели у нижнего края ветрового стекла рядом с правым стеклоочистителем и закрыт лючком.

НОМЕР ДВИГАТЕЛЯ (В)

Номер бензинового двигателя выбит на левой стороне блока цилиндров, внизу. Номер дизеля выбит на левой стороне блока цилиндров ниже ТНВД сразу над поверхностью сопряжения с масляным картером.

|

МОДЕЛИ АВТОМОБИЛЕЙ |

|||||

|

Торговая марка |

Заводское обозначение автомобиля |

Модель/заводское обозначение двигателя |

Рабочий объем двигателя, см3 |

Мощность двигателя, кВт (л.с.) |

Тип КП /число ступеней |

| Автомобили с бензиновыми двигателями | |||||

| С кузовом седан | |||||

|

316i |

CA 11 S5F |

M40/16 4E 1 |

1596 |

73 (100) |

М/5 |

|

316i |

CA 21 А4Г |

А/4 |

|||

|

318i |

CA 31 S5F |

M40/18 4Е 1 |

1796 |

83 (113) |

М/5 |

|

318i |

CA 41 A4F |

А/4 |

|||

|

320i |

CB 11 S5F |

М50/20 6S 1 |

1991 |

110 (150) |

М/5 |

|

320i |

CB 21 A5F |

А/5 |

|||

|

325i |

CB 31 S5F |

М50/25 6S 1 |

2494 |

141 (192) |

М/5 |

|

325i |

CB 41 A5F |

А/5 |

|||

| С кузовом купе | |||||

|

318is |

BE 51 S5F |

М42/18 4S 1 |

1796 |

103 (140) |

M/5 |

|

320i |

BF 11 S5F |

М50/20 6S 1 |

1991 |

110 (150) |

М/5 |

|

320i |

BF 21 A5F |

А/5 |

|||

|

325i |

BF 31 S5F |

М50/25 6S 1 |

2494 |

141 (192) |

М/5 |

|

325i |

BF 41 A5F |

А/5 |

|||

| Автомобили с дизельными двигателями | |||||

|

3i8tds «Compact» |

CJ51 |

М41/17 4Т 1 |

1665 |

66 (90) |

М/5 |

|

3i8tds |

CC51 |

||||

|

325td |

CC11 |

М51/25 6Т 1 |

2497 |

85 (115) |

М/5 |

|

CC21 |

А/4 |

||||

|

325tds |

CC31 |

М51/25 6Т 1 |

2497 |

105 (143) |

М/5 |

|

CC41 |

А/4 |

||||

|

318tds «Touring» |

CF51 |

М41/17 4Т 1 |

1665 |

66 (90) |

М/5 |

|

318tds «Touring Pack» |

CF50 |

||||

|

325tds «Touring» |

CF91 |

М51/25 6Т 1 |

2497 |

105 (143) |

М/5 |

|

325tds «Touring Pack» |

CF90 |

||||

|

32Stds «Touring Pack» |

CF00 |

А/4 |

|||

‘М — механическая КП; А — автоматическая КП.

ПОДЪЕМ

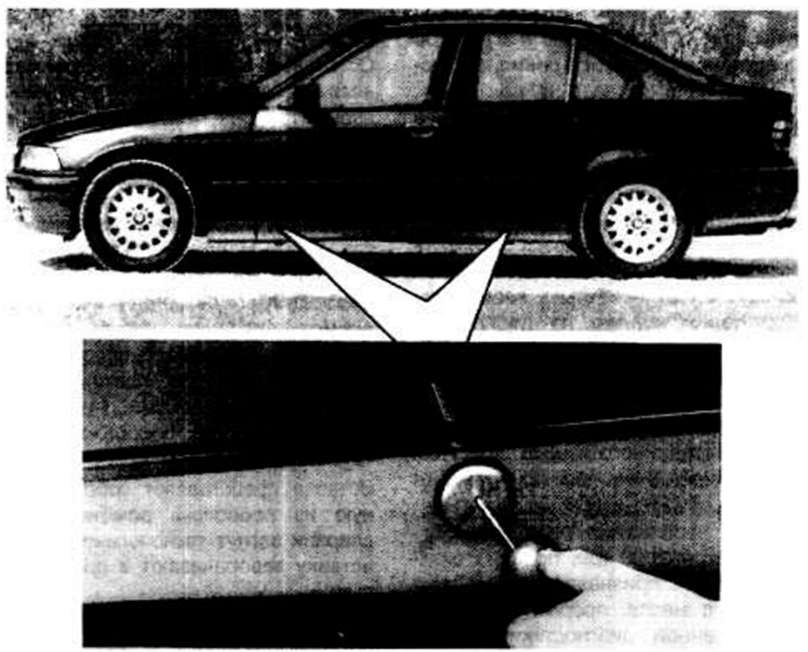

С ПОМОЩЬЮ ВОЗИМОГО ДОМКРАТА

С обеих сторон автомобиля в коробах кузова имеются гнезда для установки рычага домкрата, закрытые заглушками, которые снимаются с помощью отвертки.

С ПОМОЩЬЮ ГАРАЖНОГО ПЕРЕДВИЖНОГО ДОМКРАТА ИЛИ ПОДЪЕМНИКА

Рычаги домкрата или подъемника заводятся под выступы расположенные на коробах кузова рядом с гнездами под рычаг возимого домкрата

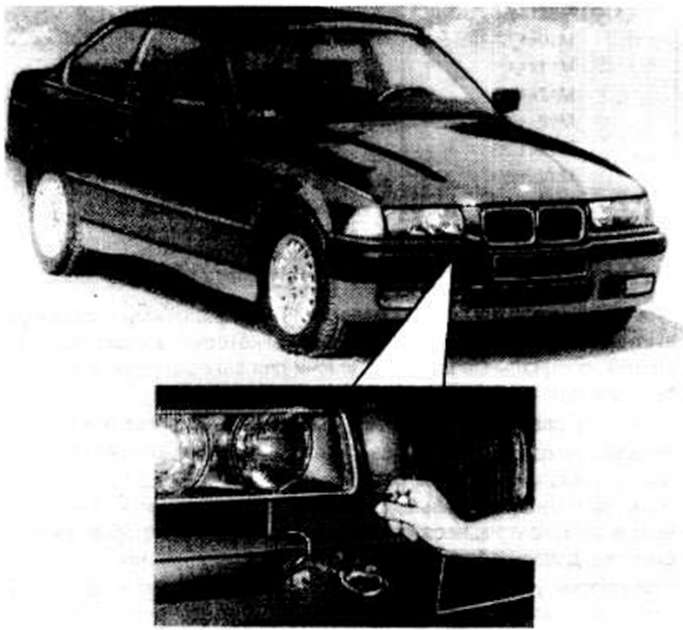

БУКСИРОВКА

Буксировка автомобиля производится с помощью буксировочной петли, которая входит в комплект бортового инструмента и ввертывается в резьбовое отверстие, закрытое лючком в переднем и заднем бамперах.

ОБЩИЕ ТРЕБОВАНИЯ К РЕМОНТУ АВТОМОБИЛЯ

Основная часть неисправностей механических узлов и агрегатов в эксплуатации возникает вследствие процессов трения, деформации элементов, старения материала деталей и т.д. Эти и другие процессы впекут за собой изнашивание и повреждение деталей Процесс изнашивания принято делить на три периода: приработку, нормальный износ и аварийный. В процессе приработки идет интенсивный износ трущихся деталей, в результате микронеровности сопряженных поверхностей уменьшаются, растет площадь контакта, удельные нагрузки снижаются, скорость износа замедляется и переходит в нормальный износ. Период нормального износа характеризуется относительно небольшим темпом роста зазора в сопряжении, однако по достижении определенного зазора скорость износа резко возрастает, что говорит о начале аварийного износа. Эксплуатация агрегата с аварийными износами приводит к поломкам, которые невозможно восстановить. В процессе эксплуатации очень важно подвергнуть узел ремонту до наступления аварийного износа, при этом затраты на ремонт будут значительно ниже чем при ремонте агрегата с аварийными износами

До принятия решения о ремонте необходимо провести диагностику состояния сопряжений в агрегатах. Как правило диагностирование ведется по косвенным признакам таким как: повышенный шум. вибрация, расход масла, прорыв картерных газов и др. Для более качественной диагностики агрегат необходимо разобрать, детали промыть, осмотреть и подвергнуть микрометражу По результатам осмотра и микрометража принимается решение о продолжении эксплуатации без ремонта или о проведении ремонта При этом следует руководствоваться следующими соображениями если фактические размеры деталей находятся в пределах полей допусков, разрешаемых данным Руководством, то продолжение эксплуатации агрегата без ремонта возможно; если же размеры вышли за допустимые поля допусков, то необходим ремонт. Расширения полей допусков, приводимые в настоящем Руководстве, следует понимать как возможность использования остаточного ресурса узла без восстановления сопряжений. В случае ремонта агрегата при восстановлении сопряжений расширение попей допусков сверх номинальных не допускается.

Технологию ремонта принято делить на четыре основных этапа работ:

1 Разборка-мойка.

2 Контроль-сортировка.

3. Собственно ремонт: восстановление микро и макрогеометрии поверхностей деталей и физико-механических свойств.

4 Сборка с предварительным контролем деталей поступающих на сборку.

Разборочно-моечные операции ведут в несколько стадий: наружная мойка агрегата, подразборка, узловая мойка, разборка на детали, мойка и очистка деталей. Все детали перед контролем-сортировкой тщательно очистить от грязи и нагара, обезжирить, промыть и высушить.

Масляные каналы и отверстия в деталях прочистить, промыть под давлением и продуть сжатым воздухом. Детали из алюминиевых и цинковых сплавов не допускается промывать в щелочных растворах, применяемых для мойки стальных и чугунных деталей, так как алюминий и цинк растворяются в щелочах.

В процессе контроля деталей обломы, трещины, вмятины, раковины и другие повреждения обнаруживают внешним осмотром. У ответственных деталей наличие трещин проверяют при помощи дефектоскопа Размеры деталей необходимо контролировать в местах наибольших износов. Зубья шестерен изнашиваются неравномерно, поэтому при их контроле следует замерять не менее трех зубьев, расположенных примерно под углом 120е Ввиду необходимости гарантировать работу зубчатых передач в течение всего межремонтного пробега отколы на зубьях и выкрашивание рабочей поверхности зубьев усталостного характера не допускаются

Сборочные единицы такие как: шатун с крышкой шатуна, блок цилиндров с крышками коренных подшипников, шестерни коробки передач и главной передачи нельзя разукомплектовывать Остальные сборочные единицы разукомплектовывать можно, но если принято решение о продолжении эксплуатации сопрягаемых элементов без ремонта, то их разукомплектовывать нецелесообразно.

Во всех случаях ремонта деталей сваркой и наплавкой сварной шов не должен иметь шлаковых включений, непроверенных участков, подрезов и других дефектов После сварки шов зачистить. Наплывы металла устранить, чтобы они не мешали установке сопрягаемых деталей

Отверстия с изношенной или поврежденной резьбой восстанавливают нарезанием резьбы увеличенного ремонтного размера, заваркой отверстий с последующим нарезанием резьбы номинального размера, постановкой ввертышей и спиральными резьбовыми вставками. Применение резьбовых вставок предпочтительнее по соображениям качества восстановления и трудозатрат.

Вставка представляет собой пружинящую спираль, изготовленную из проволоки ромбического сечения На одном конце спирали загнут технологический поводок, посредством которого вставку заворачивают в предварительно подготовленное отверстие.

Технологический процесс ремонта резьбового отверстия при помощи спиральной вставки включает в себя следующие операции. рассверливание дефектного отверстия до определенного размера, нарезание в нем резьбы, соответствующей размеру спиральной вставки, ввертывание спиральной вставки и обламывание технологического поводка по насечке В таблице указаны размеры отверстий и резьбы под спиральные вставки, применяемые при ремонте автомобильных деталей

|

ТАБЛИЦА РАЗМЕРОВ СВЕРЛ И МЕТЧИКОВ ДЛЯ СПИРАЛЬНЫХ ВСТАВОК |

||

|

Номинальная резьба |

Диаметр сверла, мм |

Резьба под спиральную вставку |

|

М5х0,8 |

5,2 |

М6х0,8 |

|

М6х1,0 |

7,0 |

М8х1,0 |

|

М8х1,25 |

8,7 |

М10х1,25 |

|

M10x1,5 |

10,5 |

М12х1,5 |

|

M11x1,0 |

12 |

М13х1,0 |

|

М12Х1,75 |

12,2 |

М14х1,75 |

|

М 12×1,5 |

12,5 |

М 14×1,5 |

|

М14х1,25 |

14,7 |

М16х1,25 |

|

М14х1,5 |

14,7 |

М 16×1,5 |

|

М16х1,5 |

16,5 |

Ml 8×1,5 |

|

М18х1,5 |

18,1 |

М20х1,5 |

|

М20х1,5 |

20,5 |

М22х1,5 |

Для ремонта резьбовых отверстий спиральными вставками выпускается специальный комплект, в который входят: вставки, сверла, специальные метчики, ключи для заворачивания вставок, бородки для срубания технологического поводка. Детали, подаваемые на сборку, должны быть чистыми и сухими Резьбовые соединения должны быть без повреждений. Одноразовые самоконтрящиеся резьбовые крепежные детали должны быть заменены на новые. В случае невозможности применить новые самоконтрящиеся детали, при постановке старых необходимо их дополнительно стопорить от отворачивания. При сборке устанавливать новые прокладки и сальники Трущиеся поверхности деталей при сборке смазать чистым маслом. При постановке резиновых сальников рабочую поверхность манжеты смазать во избежание повреждения при монтаже. При установке сальников с металлическим корпусом гнездо под сальник смазать тонким слоем герметика Сборку узлов и агрегатов выполнять в соответствии с настоящим руководством.

С помощью мерительного инструмента проконтролировать перед сборкой размеры деталей образующих посадки

При сборке деталей, имеющих в сопряжении подвижную посадку, должно быть обеспечено их свободное относительное перемещение. без заеданий. Втулки, кольца шариковых и роликовых подшипников устанавливать при помощи оправок. При запрессовке подшипников усилие не должно передаваться через шарики или ролики Инструменты для запрессовки должны упираться в запрессовываемое кольцо. Усилие запрессовки должно совпадать с осью подшипника во избежание перекоса колец.

Если по условиям сборки установка ответственных деталей производится ударом молотка, необходимо применять оправки и молотки из цветных металлов, пластмассы, резины, а также приспособления для запрессовки деталей. Шпонки должны быть плотно посажены в шпоночные пазы валов при помощи молотка или оправки из цветного металла. Люфт шпонок в пазах валов не допускается.

Шпильки должны быть завернуты в резьбовые отверстия плотно без люфта. Детали должны надеваться на шпильки свободно. Подгибание шпилек при установке на них деталей не допускается, крепление узла или детали несколькими гайками или болтами должно производиться равномерно по периметру — сначала предварительно, а затем окончательно. Все гайки или болты одного соединения должны быть затянуты с одним крутящим моментом

Во всех случаях, предусмотренных руководством, необходимо применять ключи, позволяющие ограничивать крутящий момент.

Моменты затяжки резьбовых соединений, если они специально не оговорены в технических условиях, определяются в зависимости от диаметра резьбы в соответствии с таблицей

|

ТАБЛИЦА МОМЕНТОВ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ |

|

|

Диаметр резьбы, мм |

Момент затяжки, кгс.м |

|

6 |

0,6-0,9 |

|

8 |

1,4-1,7 |

|

10 |

3,0-3,5 |

|

12 |

5,5-6,0 |

|

14 |

8,0-9,0 |

|

16 |

12-14 |

|

18 |

16-19 |

|

20 |

23-27 |

|

22 |

30-36 |

|

24 |

42-48 |

Болт должен выступать из гайки (кроме особо оговоренных случаев) на две-три нитки резьбы.

Шплинты не должны выступать из прорезей гаек. Концы шплинтов должны быть разведены и отогнуты — один на болт, а другой на гайку.

Трубки топливопровода и привода тормозов при сборке продуть сжатым воздухом.